Come produciamo il gelato

Ben & Jerry's è noto per i suoi gusti deliziosi, ma sapete tutto su come produciamo il gelato?

Ben & Jerry's è noto per i suoi gusti deliziosi, ma sapete tutto su come produciamo il gelato?

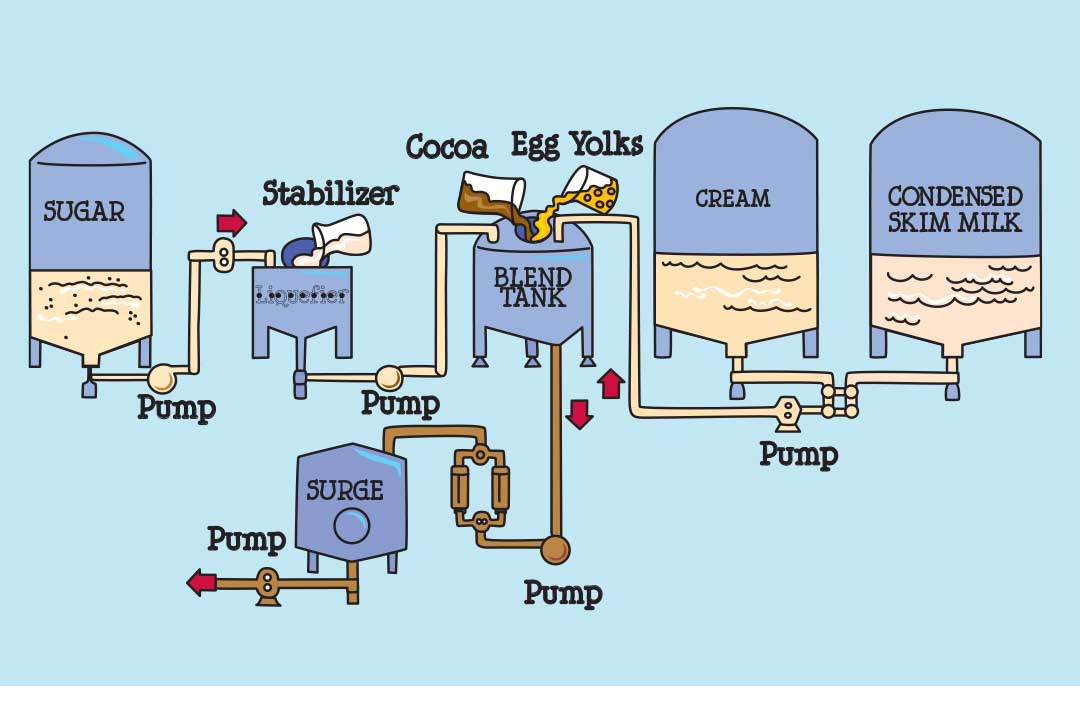

Naturalmente, tutto ha inizio dalla mucca. Non una soltanto, ma decine di migliaia, da centinaia di fattorie locali che vendono il loro latte crudo ai caseifici. Nei caseifici, il latte viene suddiviso in panna intera e latte scremato condensato, che vengono quindi spediti tramite le autocisterne alle nostre fabbriche dove viene preparato il gelato.

I contenuti e/o le funzionalità di questa pagina richiedono l’accettazione dei cookie.

Quando le autocisterne arrivano alla fabbrica, il latte e la panna vengono trasferiti in quattro sili di stoccaggio da 6.000 galloni e refrigerati a 2 gradi Celsius fino a quando non siamo pronti a trasformarli in gelati di Ben & Jerry’s.

Nel quadro complessivo della produzione del gelato, preparare la miscela e fare in modo che sia assolutamente squisita è probabilmente la parte più importante dell’intero processo. Un grandissimo esperto, detto Mastro miscelatore, esegue le procedure di miscelazione presso la vasca di miscelazione, il nostro mega miscelatore in acciaio inox da 1.000 galloni.

Un lotto di miscela di gelato nasce da panna intera, latte scremato condensato e zucchero di canna liquido. A questi ingredienti, il Mastro miscelatore aggiunge anche tuorli d’uovo, polvere di cacao per i nostri gusti al cioccolato e stabilizzanti naturali che aiutano a prevenire lo shock termico e la formazione di cristalli di ghiaccio.

Tutti gli ingredienti vengono miscelati per 6-8 minuti, creando una miscela bianca alla "panna dolce" o una miscela al cioccolato.

Il lotto di miscela completato viene quindi trasferito attraverso uno dei due setacci nella vasca di separazione del liquido. Questo è il luogo in cui la miscela viene conservata fino a quando non è pronta per iniziare il processo di pastorizzazione.

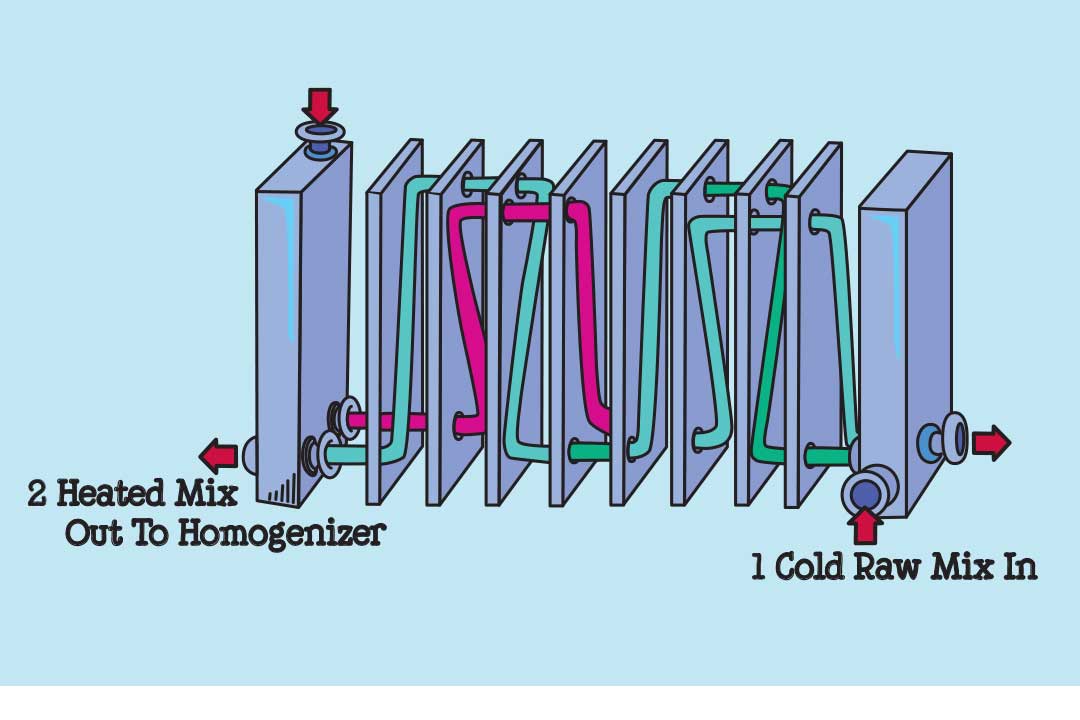

Dopo che la miscela di gelato è stata preparata, è il momento di procedere alla pastorizzazione e all’omogeneizzazione. Il processo di pastorizzazione consiste nel riscaldare la miscela per eliminare i batteri nocivi. Il pastorizzatore è composto da una serie di lastre di acciaio inox estremamente sottili. Acqua calda (a 83 gradi Celsius) fluisce su un lato delle lastre e, man mano che la miscela fredda (a 2 gradi Celsius) viene pompata sull’altro lato delle lastre, il calore proveniente dall’acqua calda viene trasferito alla miscela, portandola alla temperatura di 82 gradi Celsius.

Prima che possa raffreddarsi, la miscela entra nell’omogeneizzatore. Qui, viene spinta ad alta pressione (circa 910 kg per pollice quadrato) attraverso un’apertura piccolissima in modo che le particelle di grasso della panna vengano suddivise finemente ed emulsionate tanto da far sì che non si separino dal resto della miscela. L’omogeneizzatore funziona come una pompa a pistone: la miscela viene aspirata nel cilindro durante la discesa ed espulsa ad altissima pressione durante la salita.

La miscela raffreddata viene quindi pompata nella sala dei serbatoi (un ambiente a 2 gradi Celsius contenente sei serbatoi di stoccaggio della miscela dalla capacità di 5.000 galloni), dove viene lasciata riposare per 4-8 ore per consentire agli ingredienti di amalgamarsi (è come far cuocere a fuoco lento una salsa o lasciar respirare un vino pregiato: non abbiamo nessuna fretta!).

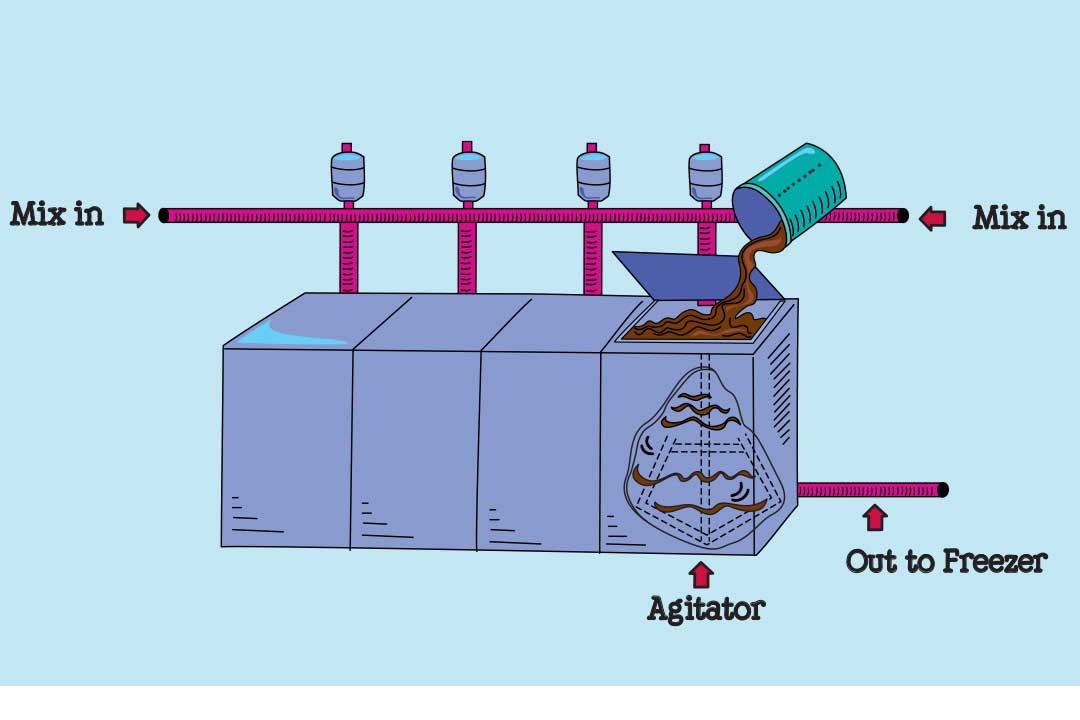

Uno dei motivi per cui il gelato di Ben & Jerry's è così buono si può riassumere in una sola parola: gusto. Prendiamo molto sul serio i nostri gusti e le nostre tecniche di aromatizzazione. Gli addetti alle vasche di aromatizzazione sono dei veri e propri esperti nell’arte raffinata di creazione dei gusti e solo gli ingredienti aromatizzanti più squisiti vengono impiegati per creare i gusti dei nostri gelati.

Trascorso il periodo di “amalgamazione”, la miscela viene pompata dalla sala dei serbatoi alle vasche di aromatizzazione: una serie di vasche di acciaio inox ciascuna con una capacità di 500 galloni di miscela. È qui che la miscela di base, essenzialmente senza aroma, viene trasformata in uno dei gusti entusiasmanti tramite l’aggiunta di un’incredibile gamma di aromi, puree ed estratti, come vaniglia, menta piperita pura, estratti di frutta, purea di banana e perfino qualche liquore, di tanto in tanto.

Dopo aver aggiunto la giusta quantità di sostanze aromatizzanti, la miscela viene pompata nel freezer. I freezer del nostro stabilimento di Waterbury utilizzano ammoniaca liquida come agente congelante (4 gradi Celsius sottozero) e possono congelare oltre 700 galloni di miscela all’ora.

Il procedimento è il seguente: la miscela viene pompata attraverso un lungo condotto congelatore freddo, detto cilindro. Man mano che la miscela si congela sulla parete del cilindro, viene asportata da pale girevoli. Quando raggiunge l’estremità anteriore del cilindro non è più una miscela: è gelato!

La miscela entra nel freezer a 2 gradi Celsius ed esce a -5 gradi Celsius, che è la temperatura e la consistenza di un semifreddo, o come diciamo noi nel Vermont, un “creemee”.

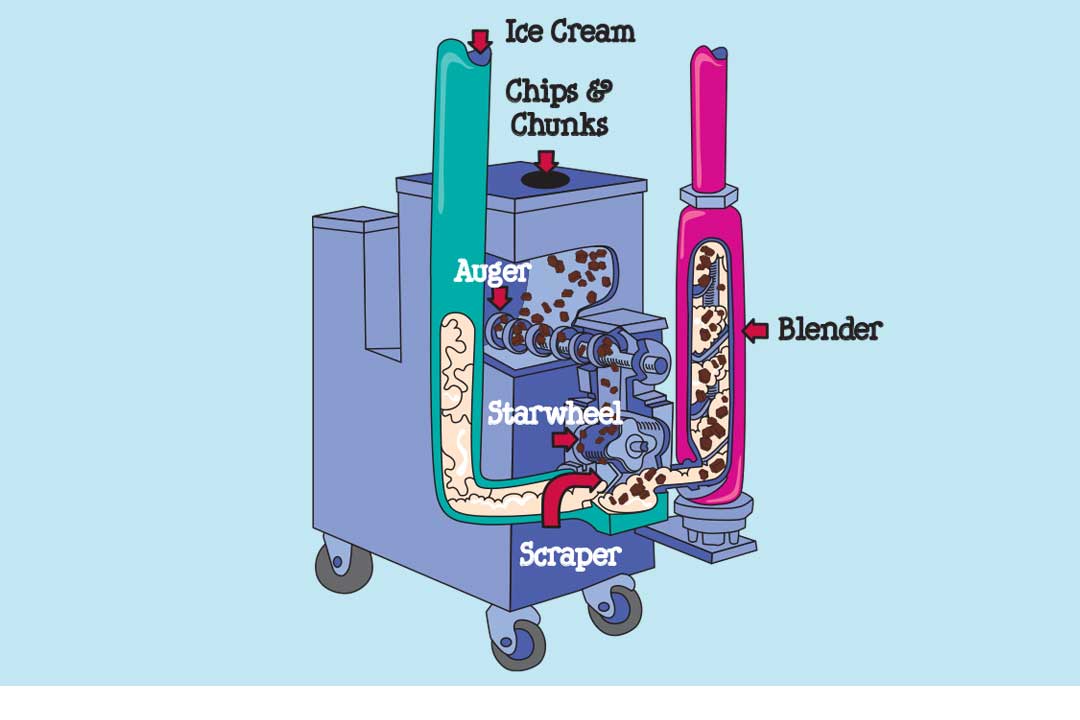

Dopo aver congelato la miscela a una temperatura di -5 gradi Celsius e aver ottenuto una buona consistenza cremosa, dobbiamo scegliere: se vogliamo produrre gusti senza ingredienti a pezzetti, come vaniglia o cioccolato, il gelato viene pompato direttamente nella macchina confezionatrice, ma se vogliamo produrre gusti contenenti ingredienti a pezzi, il gelato passa prima per l’alimentare di frutta.

Prima che nascesse Ben & Jerry’s, l’unico ingrediente che i gelatai aggiungevano al gelato era la frutta. Questo è il motivo per cui la macchina che “alimenta” gli ingredienti del nostro gelato è detta “alimentatore di frutta”. Volendo, potremmo inventare un nuovo nome, ma, sinceramente, siamo sempre stati molto più interessati a trovare nuovi ingredienti a pezzi da aggiungere al nostro gelato, dai pezzi di impasto di biscotto al cioccolato, di fudgy brownie, ai biscotti, caramelle e noci e altri ingredienti di ogni genere…oltre alla frutta!

In poche parole, l’alimentatore di frutta “immette” gli ingredienti a pezzi nel flusso di gelato. Gli ingredienti a pezzi vengono caricati dall’alto nella tramoggia dell’alimentatore di frutta, in fondo al quale una coclea eroga un flusso costante di pezzi in un distributore stellato. Man mano che gira, il distributore stellato spinge i pezzi nel flusso di gelato refrigerato che passa attraverso l’alimentatore. Il gelato con l’aggiunta degli ingredienti a pezzi passa attraverso uno speciale accessorio miscelatore, che miscela accuratamente gli ingredienti a pezzi nel flusso di gelato assicurandone una ”distribuzione uniforme”.

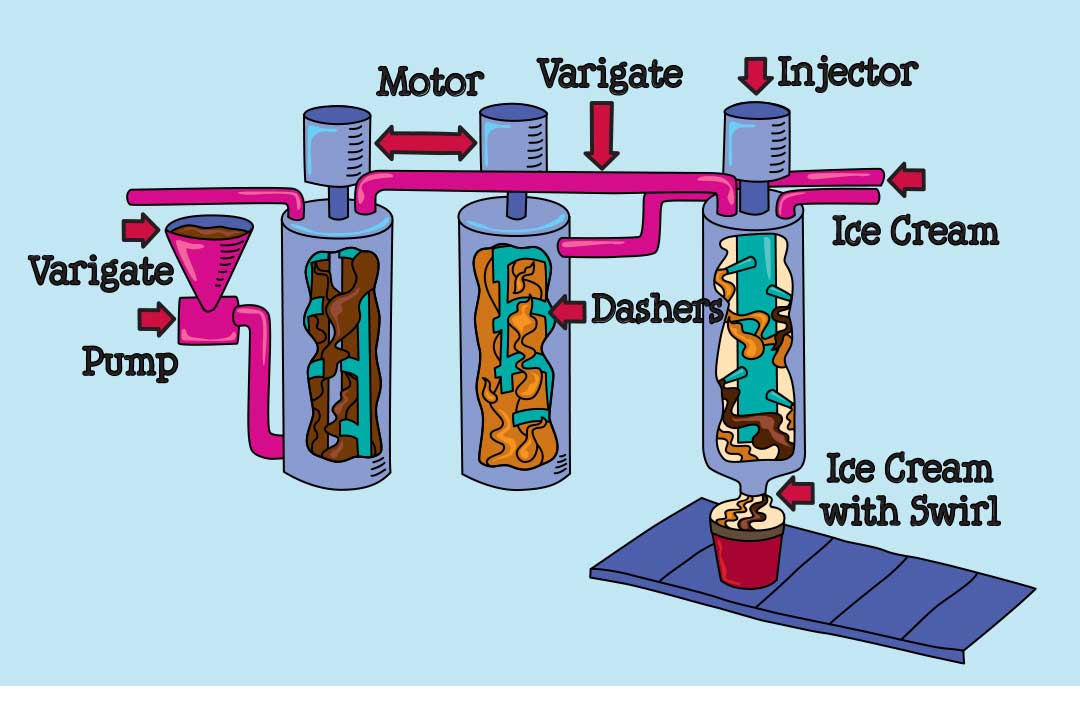

Vi siete mai chiesti come facciamo a creare quei variegati così spessi, ricchi e precisi in una confezione di gelato? Il termine tecnico per definire questo "vortice" è "variegato", e che si tratti di fudge, caramello, burro di arachidi, marshmallow o frutta, usiamo sempre i variegati migliori e più ricchi che possiamo trovare. Ma questi squisiti variegati non potrebbero mai finire in una confezione del nostro gelato senza un ottimo sistema di guida del variegato.

Fortunatamente, abbiamo il migliore sistema di guida del variegato in assoluto!

Ecco come funziona:

• I variegati devono prima passare attraverso l’impianto Contherm, che riduce la loro temperatura in misura appena sufficiente da impedirne l’aggregazione (che non è una cosa buona).

• I variegati opportunamente raffreddati passano attraverso il variegatore, che essenzialmente li inietta nel flusso di gelato (il che è l’ideale quando funziona bene e un vero e proprio disastro quando funziona male).

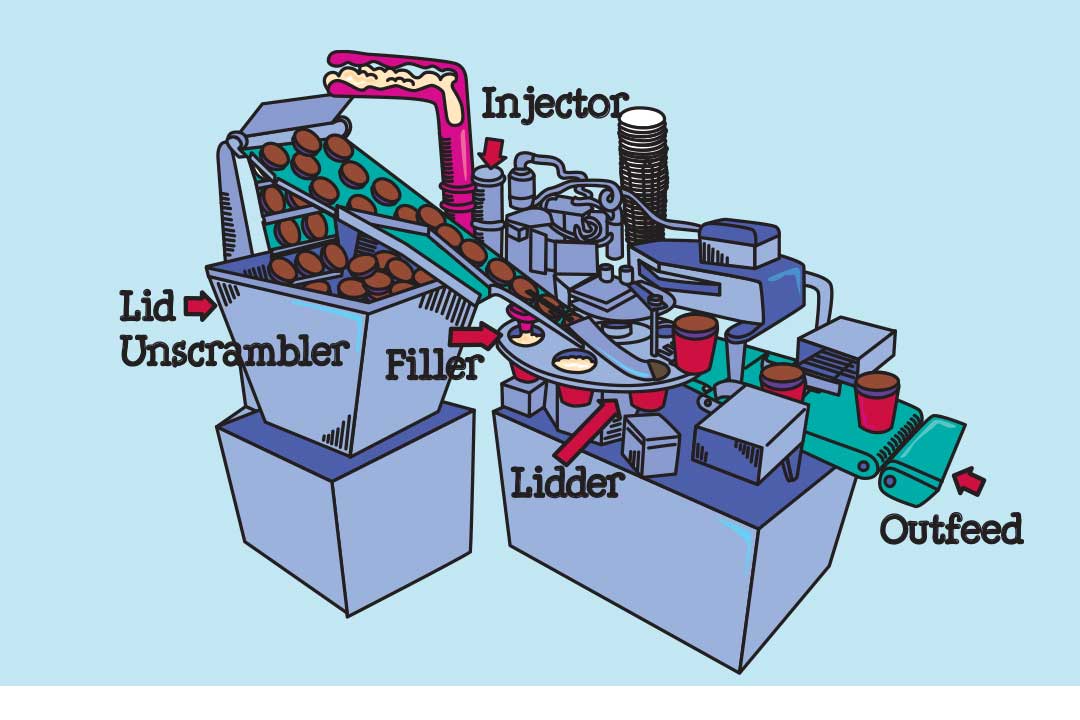

Dopo aver aggiunto i pezzettoni e i variegati, il gelato è pronto per essere versato nelle confezioni da una pinta. Quest’operazione viene eseguita da una macchina straordinaria, detta confezionatrice automatica.

Non solo la confezionatrice automatica eroga circa 120 pinte di gelato al minuto, ma esegue anche le operazioni di preparazione come il perfetto posizionamento delle confezioni da una pinta, due alla volta, in modo che la testa della confezionatrice possa riempirle.

Inoltre, dopo che le confezioni sono state riempite, la confezionatrice le convoglia verso l’incoperchiatrice che posiziona correttamente e spinge i coperchi sulle confezioni.

Infine, un efficiente dispositivo di sollevamento preleva le confezioni dall’incoperchiatrice, in cui una piccola leva le spinge fuori e le deposita su un nastro trasportatore per la fase successiva della lavorazione.

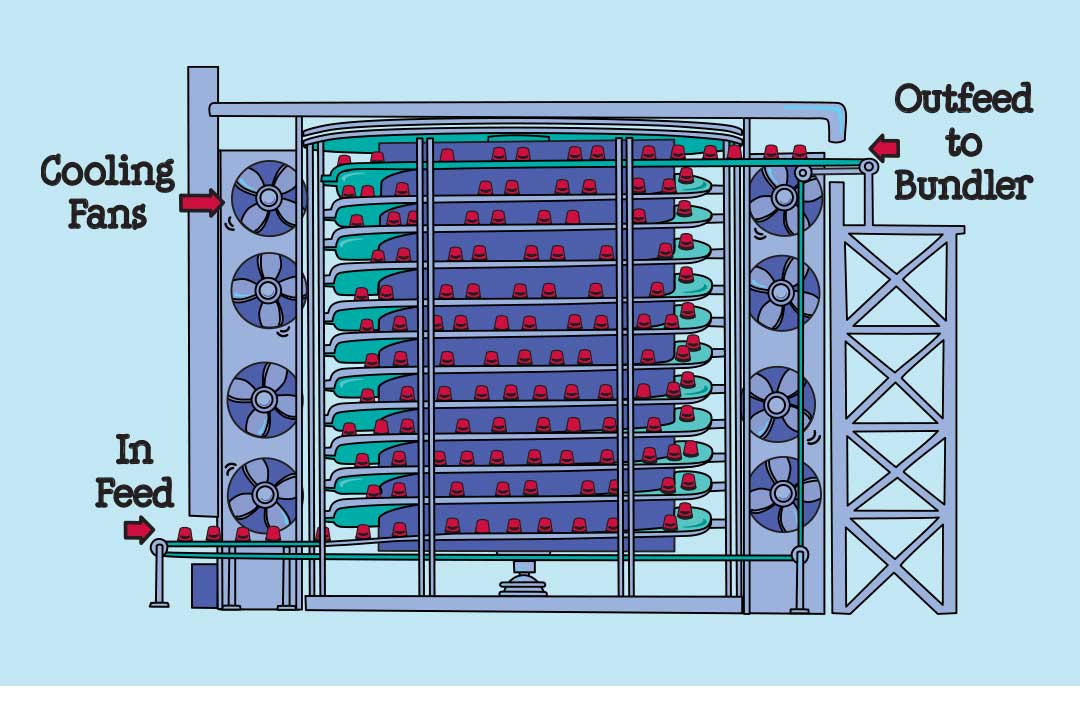

Prima che possa essere immagazzinato o spedito, il gelato confezionato deve essere ulteriormente refrigerato, dalla sua temperatura di semifreddo a -5 gradi Celsius, a una condizione di completo congelamento ad almeno -12 gradi Celsius sottozero. Questo procedimento è detto “indurimento” e ha luogo nell’induritore a coclea.

Le confezioni vengono convogliate su un trasportatore fuori dal reparto di produzione e nel tunnel dell’induritore a coclea, un mega trasportatore a forma di coclea, a due livelli che è, letteralmente, il macchinario più “cool” dell’intero stabilimento.

La temperatura effettiva nel tunnel ad indurimento a coclea è di -1 gradi Celsius sotto zero, ma gli enormi ventilatori presenti al suo interno creano una un effetto vento che riduce la temperatura a bene 15 gradi Celsius sottozero. In questo ambiente assolutamente polare, le confezioni risalgono lentamente nella coclea per tre ore e, quando raggiungono la sommità, la loro temperatura è scesa da -5 gradi Celsius (la consistenza di un semifreddo) a -12 gradi Celsius (consistenza completamente solida!).

I contenuti e/o le funzionalità di questa pagina richiedono l’accettazione dei cookie.

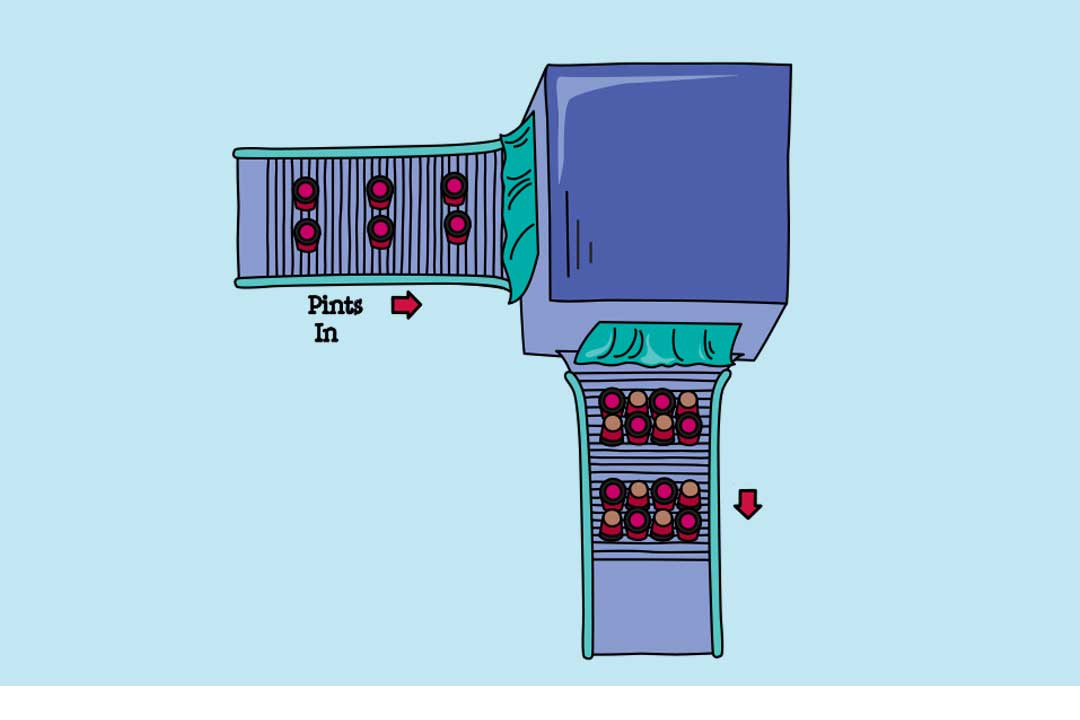

Dopo che sono state congelate, le confezioni di gelato vengono preparate per la spedizione. Prima, un dispositivo invertitore capovolge ogni singola confezione e un operatore verifica che le 8 confezioni (2 file parallele di 4 confezioni alternatamente capovolte) siano correttamente assemblate prima di entrare nella fascettatrice. La fascettatrice è un tunnel termico che applica una guaina di plastica termoretraibile attorno al gruppo di 8 confezioni. Il gruppo confezionato di 8 confezioni è detto “manica” e ogni manica equivale a un gallone di gelato. Gli operatori del freezer accatastano le maniche sui pallet di spedizione che vengono quindi riposti nel magazzino a 29 gradi sottozero in attesa della spedizione.

Nel frattempo, nel laboratorio di certificazione della qualità, i nostri addetti sono dei veri e propri fanatici quando si tratta di garantire che ogni gusto di gelato Ben & Jerry's sia conforme ai nostri rigorosi standard di eccellenza dei prodotti.

Ogni ok che assegnano a un ciclo di produzione di Ben & Jerry’s permette ai nostri controllori del traffico di gelati di avviare la distribuzione dei prodotti Ben & Jerry’s alle varie destinazioni finali in tutto il mondo …

La nostra definizione di "ovunque" continua a espandersi sempre di più di anno in anno!

I prodotti di Ben & Jerry's vengono distribuiti a livello nazionale e in tutto il mondo in supermercati, negozi di alimentari, minimarket, ristoranti, cinema e altri rivenditori di gelati. in materia di rivenditori di gelati, ovviamente, secondo noi non c’è posso migliore delle gelaterie Ben & Jerry's!

I contenuti e/o le funzionalità di questa pagina richiedono l’accettazione dei cookie.